На основании письма в адрес руководства ЦТ и ЦТР № 14.02/8483 от 14.12.2020 г., а также в рамках выполнения НИР по гранту генерального директора – председателя правления ОАО "РЖД" О.В. Белозёрова (на развитие научно-педагогических школ в области железнодорожного транспорта 2018 - 2020 гг., Договор №3282371 от 21 января 2019 г.) специалистами и учеными РГУПСа разработана и адаптирована к условиям применения на Сахалинском полигоне железных дорог технология термометаллоплакирования рабочих поверхностей бандажей колесных пар локомотивов.

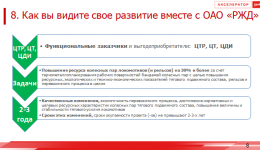

Проект «Термометаллоплакирование (ТМП)» поддержан в рамках второй Корпоративной акселерационной программы ОАО «РЖД» (телеграмма №ИСХ-3862/ЦТР от 27.11.2020 г.), согласована дорожная карта внедрения стартапа.

Технология ТМП была рассмотрена и поддержана на Объединенном ученом совете ОАО «РЖД» (протокол № 121 от 23.12.2020 г.).

В процессе адаптации к условиям эксплуатации ГРС в условиях Сахалинской ж.д. нами решена (конструктивно) проблема монтажа и обслуживания устройств ГРС без выкатки колесных пар тележек. При этом обеспечено повышение эффективности технологии и реализовано пятикратное увеличение ресурса разовой заправки с применением стержней увеличенной длины.

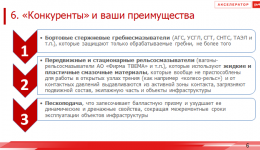

Технологическим оборудованием являются гребнерельсосмазыватели ГРС, оборудованные консервативным приводом, обладающие стабильными силовыми характеристиками. В настоящее время нами выполнены работы первого этапа по адаптации технологического оборудования к условиям применения на Сахалинской железной дороге, в частности на тепловозах серии 2М62У.

В качестве расходного материала в данной технологии используются смазочные стержни, оболочка которых состоит из металла со специальными свойствами, заполненные твердым термопластом-адгезивом с рядом функциональных присадок. Согласно телеграмме №ИСХ-208/ЦТР от 24.01.2020 г. были выполнены работы по оптимизации триботехнических характеристик смазочной композиции, а также состава алюминиевого сплава оболочек смазочных стержней. Изготовлена опытная партия гребнерельсосмазывателей ГРС, а также варианты смазочных стержней.

Использование теплопроводящих оболочек обеспечивает автоматическое терморегулирование выходного канала ГРС исключает его обледенение за счет передачи тепловой энергии фрикционного взаимодействия оболочки с материалом гребня. Кроме того, в целях предотвращения внутреннего обледенения корпус ГРС снабжен элементами гидроизоляции.

В процессе фрикционного взаимодействия оболочки стержня с поверхностью гребя колеса за счет фрикционного переноса на рабочих поверхностях гребней колес образуется тонкий подслой, состоящий из материала оболочки и смазочного материала, то есть происходит термометаллоплакирование рабочей поверхности гребня. Данный процесс сопровождается выделением тепловой энергии, часть которой используется для осуществления терморегулирования технологического оборудования, а часть – для формирования на подслое, состоящем из материала оболочки защитного антифрикционного слоя из смазочного материала.

Нанесенный подслой из оптимизированного по составу сплава алюминия позволяет увеличить фактическую площадь контакта и, соответственно, снизить контактные нагрузки. Наличие адгезива-термопласта позволяет при выделении теплоэнергии при фрикционном взаимодействии производить «залечивание» локальных очагов разрушенного слоя путем миграции из соседних областей покрытия смазочной композиции на «оголенный» участок поверхности бандажа.

Оболочка стержня выполнена из специального сплава алюминия, обеспечивает автоматическое дозирование и нанесение оптимального объема смазочной композиции на поверхности гребней колес и обеспечивает, соответственно, эффективность данной технологии и исключение передозировки смазочного материала.

Технология термоплакирования позволяет существенно увеличить ресурс рельсов и колёс подвижного состава, повысить характеристики перевозочного процесса и конкурентоспособность отрасли в целом. Новые средства, материалы и технологии обладают научной составляющей и новизной, способствуют инновационному развитию.

Технология включает контактно-ротапринтный способ термоплакирования рабочих поверхностей колеса специальными материалами с заданными трибологическими показателями, которая является альтернативной дистанционным (форсуночным) технологиям внесения в контакт колеса локомотива с рельсом «третьего тела» с антифрикционными (жидкие и пластичные смазочные материалы) или фрикционными (кварцевый песок) свойствами (рис.1).

Рис. 1

Разработка теоретических основ металлоплакирования стальных поверхностей открытых узлов трения с применением термостабильных термопластов-адгезивов со специальными функциональными присадками позволяет создать базу для исследований в области разработок «третьего тела» на поверхностях трения колёс в виде тонких нанослоёв с анизотропными свойствами с возможностью их переноса в процессе контактирования на рабочие поверхности рельсов. На базе положений физико-математического моделирования исследованы фундаментальные основы термоплакирования материалами с анизотропными свойствами.

Лабораторные испытания проводились на уникальном стенде «Путь – подвижной состав» трибологической лаборатории РГУПСа.

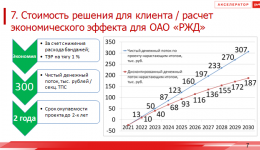

Важной составляющей технологии термоплакирования является гребнерельсосмазывание (ГРС), когда гребни определенной части эксплуатируемого парка локомотивов являются рабочими органами гребнерельсосмазывания (лубрикации рельсов) (рис. 2). Суммарная эффективность ГРС увеличена в 10 раз. Обеспечено постоянство усилия прижатия. Ресурс разовой заправки систем термоплакирования увеличен до 30 тыс. км и более (рис.3).

Рис. 2

Рис.3

Данное решение позволяет со временем отказаться от применения дорогостоящих специализированного подвижного состава (вагонов-рельсосмазывателей, локомотивов-рельсосмазывателей), а также исключить применение низкоэффективных стационарных систем лубрикации.

Применение технологии термоплакирования и наличие в контакте рабочих поверхностей колеса (тяговой поверхности и гребня) и рельса (боковой поверхности головки рельса) третьего тела, обладающего анизотропными свойствами, обеспечивает:

- увеличение ресурсных характеристик рельсов и стрелочных узлов на 20-60%, увеличение межремонтных эксплуатационных сроков ремонта пути и инфраструктуры, устранение явления запесочивания балластной призмы;

- увеличение ресурсных характеристик колесных пар локомотивов и вагонов на 30-80%, экономию топливно-энергетических ресурсов на осуществление перевозочного процесса;

- повышение тягово-сцепных свойств локомотивов на 15-30%, увеличение межэкипировочных интервалов заправки песком локомотивов до 10 тыс. км и более, ресурса разовой заправки систем термоплакирования – до 30 тыс. км.

EN

EN